上汽通用五菱生产线数字化升级改造

新能源汽车时代,用户的用车需求呈现出多元化、个性化的趋势,汽车厂家间的竞争也愈加激烈。汽车的个性化装配给制造带来巨大挑战,需要制造工厂具有更高的柔性生产能力,因此越来越多的汽车工厂引入柔性工岛,在工岛之间会采用更多的AGV做产线物流,运送半成品配件。如果采用传统的WiFi覆盖,更容易出现切换断网、网络拥塞卡顿等问题,影响生产物流的效率,严重的甚至会导致产线停线。工岛间PLC的控制协同为东西向C2C通讯,一般采用有线连接,工岛布局变更时需要重新走线槽布线,带来额外的部署周期及成本。

为改变以上状况,上汽五菱汽车与中兴通讯合作,在生产现场引入5G无线网络,替代汽车车间的有线、触轨、波导等通讯连接方式,降低建设成本,缩短变更周期,进一步促进柔性生产。

一、实施背景

为了增强汽车工厂生产线间的柔性工作能力,实现全流程无人化操作的目标;同时提高生产线的整体工作效率,降低人力成本,规避安全事故,中兴通讯联合上汽通用五菱在汽车工厂自动化OT域,使用5G网络提升工厂柔性生产能力,依靠5G网络服务自身的可靠性,实现关键业务1个月不断链的可靠运行,成为本次案例的第一个改造重点。

汽车工厂每天都会面临大量物料的重复性卸货的工作,这些物料不仅沉重且繁多。依靠传统人力叉车执行,往往需要很多经验丰富的操作员才能完成,并且随着新能源汽车生产需求的加大,大量物料卸运工作成为影响产能爬坡的因素之一,若此时AGV断链将影响工岛间的生产物流效率。因此选择在汽车工厂总装车间场地,进行AGV车改造。对工厂原有多种AGV车体进行改造,具体为替换原有AGV车体控制器,使AGV车体的工作机械性能与执行精度均有较大幅度的提升,提高多个场景的无人化、区间定位及柔性工作能力。通过本次改造可以释放大量人力,利用AGV实现物料全过程的无人化操作,提高定位精度,成为本次案例第二个改造重点。

汽车工厂制造车间会面临网络需要运维,但运营商没法长期驻场的问题,依靠VVIP的运维服务也没法满足工厂快速恢复、连续生产的需求。车间专网为物理专网,5G网络深入工控,需要现场人员有直接维护的基本能力,因此尽量降低维护工作量、降低对操作技能的要求,成为困难点。面向业务通信服务的可用性,提供工业专网自运维平台成为本次案例的最后一个改造重点。

二、实施目标

针对本次飞翼车卸货及运输项目的无人化改造,提出以下实施目标:

1、聚焦面向业务通讯服务的可用性,实现关键业务(PLC业务承载)1个月不断链;

2、完成汽车总装车间叉车AGV的改造,解决叉车自身定位精度难题;

3、提供工业专网自运维平台,能快速处理故障定位故障,实现企业自运维。

三、建设内容

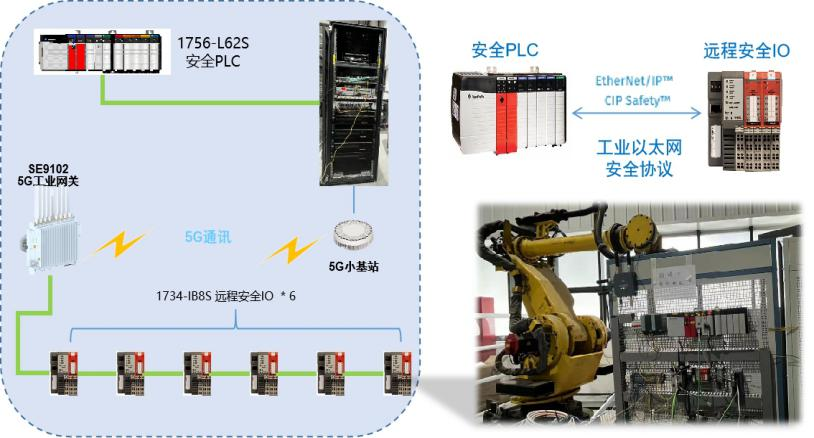

针对第一个改造点:汽车制造车间最重要的两个业务是AGV和安全IO,AGV断链将影响工岛间的生产物流效率,安全通讯断链将直接导致产线停线。客户提出在实验室满足7×24小时不断链,在实际生产车间要求业务至少1个月不断链。

考虑到大部分工厂都使用安全PLC来保持协作机械间的安全区间,从而保障人身财产安全。工厂基地建设了生产PLC系统,对应工业以太网协议为EtherNet/IP,其中功能安全通讯协议为CIP safety。只要满足安全IO指标,即满足车间内所有PLC应用指标,就可以衍生各个PLC应用。PLC支持无线接入,可以替代汽车车间的有线、触轨、波导等通讯连接方式,降低建设及变更成本,缩短变更周期,促进柔性生产。PLC无线接入成熟,进一步促进了PLC集中虚拟部署,有利于实现国产化替代及效率成本优化。

中兴通讯采用基于NE+SE的20ms 99.99%参数保障、内生TSN确定型、5G LAN等功能,实现了单CPE对单个工岛内,多个安全IO+普通IO+机器人控制柜的混合复杂PLC业务的稳定保障。基于室分系统的超级小区,加载内置的20ms 99.99%时延确定性分级保障、FRER(双发选收)、VxLAN二层组网、控制面断链保活等机制,实现了现场要求的可靠性需求。

针对第二个改造点:首先为了解决现有AGV双发选收功能及现有AGV叉车定位精度问题,中兴通讯组建专家团队前往现场进行驻地工勘。了解到现场有多台闲置AGV,为了最大化利用现有车体,减少改造投入费,双方确定以AGV控制器为改造切入点。

中兴通讯配合上汽通用五菱,在现有AGV车体上进行两款车型控制器的功能验证测试,以满足控制器对不同AGV车体的适配度。经过多次反复调测,完成两款AGV控制器的测试验证,其重复定位精度为±7mm,解决了叉车自身定位精度的难题。

其次为了不影响现场生产线的工作,双方紧密配合,中兴通讯通过严谨的态度和专业的技术能力,加快AGV控制器在不同AGV车体间的测试和验证工作,包括底层适配、底层控制、导航定位、驱动器响应等,同步减少对接过程中的各类流程制约和限制,保证按期完成完整的测试验证及试运行工作。

针对第三个改造点:考虑到车间专网为物理专网,车间有自己的现场维护团队,5G网络深入工控,需要现场人员具备直接维护的能力,因此要尽量降低维护工作量、降低对操作技能的要求。中兴通讯通过与PLC厂家深入沟通协同,提供了端到端的确定性维护工具及IDOS自运维平台,可及时定位和解决项目运行过程中的各类问题和故障,免复现抓包、自动化分析、自运维,持续保障PLC不断链、使能生产快速恢复。一系列的专网自运维工具降低了5G专网的运维门槛,满足了客户专网自运维的需求。

四、实施效果

1、安全通讯断链将导致整个产线停线,且需要人工介入恢复。从需求角度看,当前车间PLC的应用中,安全PLC业务的时延确定性要求是最高的。本次中兴通讯在上汽通用五菱生产车间,基于NodeEngine工业基站+SE9102商用终端,率先实现了安全协议长时间不断链,验证了基于5G承载工业安全协议的可靠性,完成了安全PLC的可靠性验证,为汽车生产领域利用5G来承载更多的PLC控制类应用打开了大门。

2、以AGV控制器适配验证为实施点,双方投入资源进行对接。中兴通讯组建专家团队配合上汽通用五菱方完成多款AGV控制器的功能性验证,同步在室内/室外场景下,联合方案开发,有效提高现有AGV叉车的物料搬运执行效率。

3、极简故障定界定位,满足企业对5G专网自运维的需求。在工业现场,仅靠链路保障并不能完全满足生产的需求,还需要做到一旦发生断链故障,能快速恢复生产并能够事后追溯,对故障定界定位。本次创新案例应用了端到端的确定性维护工具及中兴通讯IDOS自运维平台,通过与PLC厂家深入沟通协同,及时定位和解决了项目运行过程中的故障。免复现抓包、自动化分析、自运维,成为持续保障PLC不断链、生产快速恢复的神兵利器。