走进汽车“无人工厂”,看机器人赋能造车四大工艺

冲压、焊接、涂装、总装,是汽车制造的四大工艺。工业机器人的研发和应用,在提高生产效率、优化工艺水平等方面具有明显优势,为汽车制造业提供了新的机遇和发展空间。

汽车制造业是技术密集型、资金密集型和劳动密集型产业,工业机器人在汽车制造业中扮演了重要的角色,在冲压、焊装、涂装、总装四大生产车间均有不同程度的运用,总体应用率已达90%以上。

冲压自动化生产线

所谓冲压,是指将不同模具装到机床上,通过施加压力,使金属板材产生塑性变形和分离的过程。冲压自动化生产线能获得所需形状和尺寸的汽车部件,这些部件一般分为汽车覆盖件和汽车结构件。据统计,有60%~70%的汽车零件都是由冲压工艺生产出来的,不同零部件的制造需要用到不同模具,平均每种车型需要2000套模具左右。

冲压分为成形和分离两大类,每一类又包括许多不同工序,所有工件都需经过冲压成形,然后再经过冲压分离如冲孔、切边、翻边等工序完成制造,因此冲压车间的标准化极高。

上料机器人运载料垛到拆垛位置,料垛通过传送装置穿过清洗机、涂油机,到达对中台,经过对中定位后的板料方可送入压机。在一道冲压工序完成后,下料机器人将其取出,送入下一道冲压工序,循环往复。当最后一次冲压分离完成后,下料机器人将零件直接放置在线尾输送带上,码垛机器人将零件分区域码垛。在后续工序中,零散的车框架将被运往焊装车间,拼合成初具雏形的车身。

图1零散的车框架和汽车零件

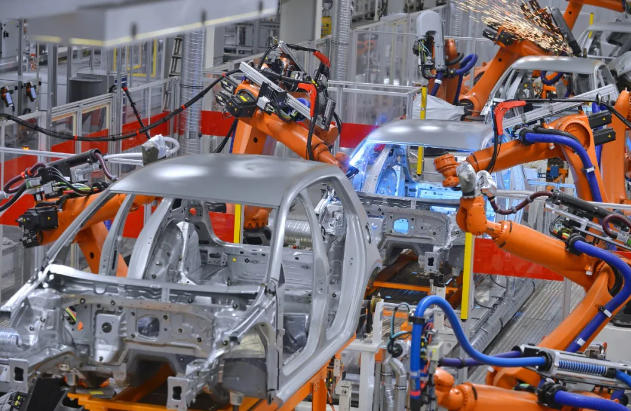

焊装车间

焊装车间一般都与冲压车间连接在一起,方便物料运输。焊接车间是使用机器人最多的车间,大部分为焊接机器人,还有少量的涂胶、包边机器人等。据悉,一辆轿车的焊接点可达5000~6000个。不同于冲压车间,焊接车间具有定制化的特征,如果生产的车型改变,则需要重新设置控制系统和夹具。

图2机器人焊接车身

机器人激光焊接技术在焊接车间中被广泛应用。激光焊接技术是以高能激光束为热源,使其冲击焊件接头,通过熔化钎料或母材,完成板材间连接的一种热连接技术。目前,白车身激光焊接中应用较为广泛的两种焊接方式为激光钎焊和激光熔焊。相比冷连接和传统点焊工艺,激光焊接可以沿任意轨迹进行焊接,激光光束能量密度高,热影响区域小,焊缝深宽比大,焊接变形小。机器人激光焊接具有速度快、生产效率高的优势,应用在轻量化铝合金连接中,可进一步实现成本降低及车身轻量化。

涂装车间

汽车在涂装车间被喷涂上各种各样的个性化颜色,近年来,汽车车身颜色逐渐丰富。其实,涂装并不只为了外表美观,还为了使车身具有防腐、密封的功能。

伴随工业技术的不断进步,人们对汽车美学和使用性能的要求越来越高,传统的人工喷涂方式已经不能适应汽车涂装工艺的发展。在应用上,喷涂机器人的优点很多,如喷涂稳定性较强,可以按照事先设计好的方案进行喷涂,受外部环境的影响很小,而且对某些具有高重复率的喷涂工作,可以达到很高的完成率。机器人喷涂技术可以在很大程度上弥补人工喷涂的缺陷,使工作效率和喷涂质量得到一定的提升。与此同时,该技术还可以减少对人力、物力资源的浪费,帮助企业更好地进行成本预算控制。

机器人喷涂系统主要包括机器人手臂、移动滑轨、高速静电旋杯、集中供调漆,及其他辅助控制系统。以蔚来新能源汽车南京涂装试制线为例,该试制线布置有两个涂装室,每个涂装室内布置两台由ABB生产的IRB 5500型喷涂机器人。该喷涂机器人典型加速度可达24m/s,结合高流量的喷涂装置,将实际水平工作范围扩大到6m,高精度的喷涂控制技术可以显著降低涂料耗用量,同时尽最大可能消除过喷现象,提高涂装品质。

汽车总装车间

总装车间用于汽车整车的装配,按照生产线布置,借助人力和设备,将各种零件组装成汽车整车,如使用工业机器人安装挡风玻璃和座椅等,具有作业内容多、安装零件多、使用工具多、技术要求多的特点。总装车间用到的机器人有立柱式机械手、悬挂式机械手、搬运机器人和自动导引车等。

图3汽车自动化装配

零件装配方式具有多样化的特征,步骤和动作要求更是不一而同。如通过螺栓螺母连接、胶钉连接、卡扣卡爪连接、卡箍连接、扎带捆扎、不干胶黏合、过盈配合等。不同装配连接方式有不同的安装技术要求,如力矩、距离、角度、间隙、段差,有时各项品质要求相互影响制约,需在装配时综合判断。正是这些多因素的影响,总装车间实现全机器人自动化较为困难,但随着定位精度、夹具接口标准化和机器人感知技术的发展和提升,机器人已逐步成为汽车总装车间中不可或缺的一员。

为提升生产线定位精度,生产线节拍一般采用快进、静止、快出的作业方式,形成静止的装配作业区,便于装配车体的定位。此外,总装车间的搬运机器人还受限于夹持点数量及夹持机构的刚度,多种作业夹具的需求限制了机器人的通用性。如果将机器人本体与各类作业夹具间的连接设计为通用的手部接口,就可以很好地解决这一难题。如将机器人本体设计为接口的公端、作业夹具设计为接口的母端。机器人可以通过此通用接口,根据夹持安装零件的需要,与各类型作业夹具实现快速的自动连接。

总装车间还需要机器人感知技术对装配过程及结果进行检测。早期的机器人只能根据设定的程序或是根据示教轨迹,进行动作的循环重复。随着各类传感器技术的发展,机器人能通过传感器,收集并感知各种自身内部状态,如角度、位移、速度、加速度、力和力矩等,并把状态从信号转变为机器人自身或者机器人之间能够理解和应用的数据、信息,从而实现机器人感知能力。机器人具备感知这些自身状态的能力后,就能够根据实时感知的信息对自身的动作进行及时调整,对出现的偏差进行及时修正,实现机器人动作过程的闭环控制。

视觉感知技术是工业机器人感知技术发展的新方向。在机器人本体上增设的摄像头,可以对装配产品的局部拍摄照片,通过视觉识别技术测量数据,或与数据库中的海量标准照片比对,从而判断装配产品的品质等级。同样,机器人可以通过其感知到的信息,及时调整动作并修正偏差。

工业机器人应用于汽车制造领域,表现出智能化、低成本和高安全性等显著优势,弥补传统人工操作所存在的不足。未来,在机器人技术的赋能下,汽车生产线将向高效率、柔性化的方向发展,满足汽车产品多品种、小批量和更新换代快的需求,汽车产业将在促进国民经济增长方面发挥更加重要的作用。